Vom Pionier zum Fullservice 3D-Druck Dienstleister

1994: von Beginn an setzen die 3D-Druckservice-Pioniere aus Biedenkopf auf die industriereife Technologie des pulverbettbasierten Laserstrahlschmelzens (engl.: Laser-Powder-Bed-Fusion, LPBF).

Seitdem haben wir uns mit viel Begeisterung und Innovationskraft auf den

spezialisiert. Mit der technologisch jederzeit exzellenten Teilefertigung und konstant hervorragender Produktqualität ist FKM heute einer der führenden 3D-Druck-Dienstleister und Technology-Enabling-Partner namhafter Industrieunternehmen.

Unser Antrieb ist immer schon der Wille zur Innovation.

So entwickelt FKM Branchenlösungen, die Ressourcen effizienter einsetzen und Neues möglich machen.

Der industrielle 3D-Druck hat in den letzten Jahren eine enorme Entwicklung erfahren und wird von FKM für folgende Branchen eingesetzt:

3D-Druck ermöglicht die Herstellung von individuellen Sportausrüstungen wie Schienbeinschonern, Helmen, Schuhen und Rackets. Brillenfassungen können individuell angepasst werden und der 3D-Druck ermöglicht die Herstellung von einzigartigen Designs.

FKM setzt konsequent auf die partnerschaftliche Zusammenarbeit mit Ingenieurbüros und Teilefertigern aus den Bereichen Metall und Polymere. Der wechselseitige Know-how-Transfer führt technologisch und wirtschaftlich zuverlässig zu optimalen Ergebnissen.

Die Zusammenarbeit auf Projektbasis mit 3D-Druckdienstleistern ist ein weiteres Standbein von FKM. Kunden schätzen die hohe Lösungskompetenz insbesondere bei kniffligen Aufträgen. Darüber hinaus sind die hohen, flexibel und zeitnah verfügbaren Druckkapazitäten für große Stückzahlen und Teile-Volumina ein wichtiger Vorteil von FKM.

Unser Reseller-Service für Ingenieurbüros und Teilefertiger:

Damit werden nur besonders innovative mittelständische Unternehmen ausgezeichnet. Der Wissenschaftsjournalist Ranga Yogeshwar wird uns bei der Preisverleihung am 28. Juni diesen Jahres in Weimar persönlich zu diesem Erfolg gratulieren.

Mehr erfahren

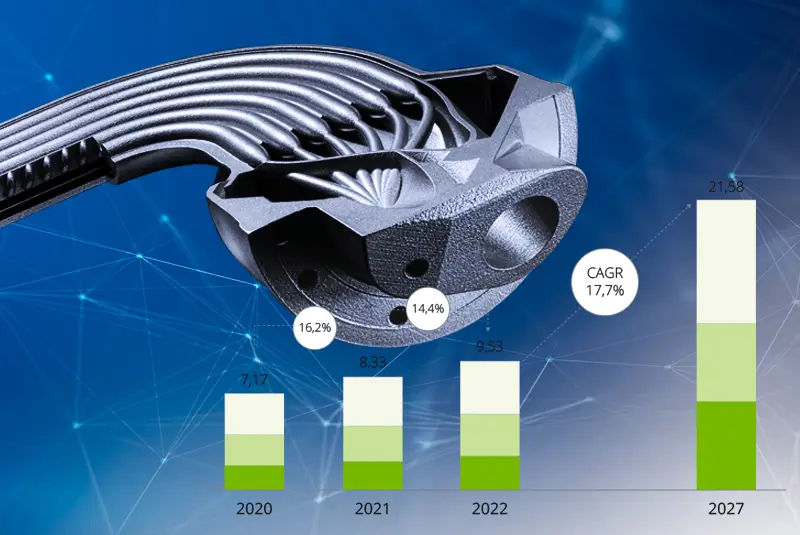

Laut dem aktuellem AMPOWER Report von 2023 wird erwartet, dass der globale Markt für die industrielle additive Fertigung für Metalle und Polymere von 2022 bis 2027 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von voraussichtlich etwa 17,7% wachsen wird.

Mehr erfahren

Die Möglichkeiten unseres 3D-Druckservices sind vielfältig und reichen von der Prototypenherstellung bis hin zur Produktion von voll funktionsfähigen, einbaufertigen Bauteilen und Produkten. FKM ist Full-Service Partner für industriellen High-End 3D-Druck mit komplettem Finishing und Qualitätsmanagement. Nutzen Sie unsere Expertise und praxisorientierte Beratung um für Ihre Anforderung die beste Lösung zu finden. Ohne zeitraubende Fehlversuche gleich „first-time-right“!

Mehr erfahren

PA 613 ist thermoplastisches Polyamid-Pulver, das bei FKM ganz neu in der SLS-Technologie eingesetzt werden kann. Das Material ist eine geniale Weiterentwicklung, die jeweils das Beste aus PA 6 und PA 12 vereint. Die Oberflächenauflösung und Detailtreue sind ausgezeichnet – ideal für schöne Oberflächen in der Serie. Es zeichnet sich durch eine höhere Festigkeit, Steifigkeit und chemische Beständigkeit aus. PA 613 ist gegenüber Feuchtigkeit und Chemikalien resistent und behält auch bei höheren Temperaturen seine Form und Abmessungen bei.

Mehr erfahren

Mehr erfahren

Für unsere 3D-Druckpartner und Outsourcing-Industriekunden sind wir die leistungsfähige Alternative. Wir helfen schnell und kompetent, wenn eigene Ressourcen ausgelastet sind oder das Know-how bei komplexen Bauteilen an seine Grenzen stößt. Als LPBF-Spezialist in Kunststoff und Metall stellen wir sowohl unsere Druck- und Finishing-Kapazitäten als auch unser Erfahrungswissen bei der Umsetzung kurzfristiger oder besonders kniffliger Druckjobs zur Verfügung.

Mehr erfahren

Als Teil einer durchgängig qualitätsüberwachten Lieferkette sind wir seit vielen Jahren ISO 9001 und ISO 14001 zertifiziert. Besonders stolz sind wir auf unseren neuen Goldstandard, die Zertifizierung nach IATF 16949 der Automobilindustrie als Teilelieferant im Tier 3 Level. Damit bieten wir auch unseren Kunden aus anderen Branchen ein herausragendes Qualitätsmanagement-Level auf höchstem Niveau.

Mehr erfahren

Quelle: AMGTA

AMGTA veröffentlicht Studie zu LPBF im Flugzeugbau, durchgeführt vom Golisano Rochester Institute of Sustainability des Rochester Institute of Technology: „Zum ersten Mal sind wir in der Lage, greifbare Ergebnisse zu veröffentlichen, die die Bedeutung des Designs bei der additiven Fertigung im Vergleich zu herkömmlichen Verfahren belegen. Diese Studie zeigt, dass die additive Fertigung im Flugzeug- und Triebwerksdesign der Zukunft einen sehr realen Einfluss haben kann, und ist ein gutes Vorzeichen für die Anwendung ähnlicher Strategien in anderen Branchen und Programmen.” Sherri Monroe, Geschäftsführerin der AMGTA.

Mehr erfahren

Das Hochleistungs-Polymer auf Basis eines ungefüllten PEKK überzeugt in Tests. Er weist eine höhere Bruchdehnung und Schlagzähigkeit bei gleichzeitigem Erhalt der hohen Zugfestigkeit auf als der Carbonfaser-gefüllte Werkstoff HT-23. Dabei überzeugt er insbesondere bei hohen Einsatztemperaturen im Bereich von 80-180°C. PEKK-100 hat damit ähnliche Eigenschaften wie spritzgegossenes 35% Glasfaser-gefülltes Polyamid 6 und eignet sich dadurch ideal als Ersatz für Kleinserienanwendungen, vor allem in der Automobilindustrie.

Mehr erfahren

Sie haben Fragen?

Nehmen Sie zu uns Kontakt auf.